ソリューション

加工時間の半減と大幅な省スペース・省人化を達成

「主軸スピンドル」と「ハウジング」の加工工程を5種類の機械(複合旋盤2台、NC旋盤1台、複合加工機1台、深穴加工機1台)で行ってきたが、20年以上の稼働を経て近年では故障停止の発生頻度が増加。「主軸スピンドル」と「ハウジング」の加工工程を5種類の機械(複合旋盤2台、NC旋盤1台、複合加工機1台、深穴加工機1台)で行ってきたが、20年以上の稼働を経て近年では故障停止の発生頻度が増加。

現場の課題

「主軸スピンドル」と「ハウジング」の加工工程を5種類の機械(複合旋盤2台、NC旋盤1台、複合加工機1台、深穴加工機1台)で行ってきたが、20年以上の稼働を経て近年では故障停止の発生頻度が増加。多種類の機械を使いこなせるオペレータの人数も限られ、スペースの有効活用の点からも設備更新が急務となっていた。

導入機について

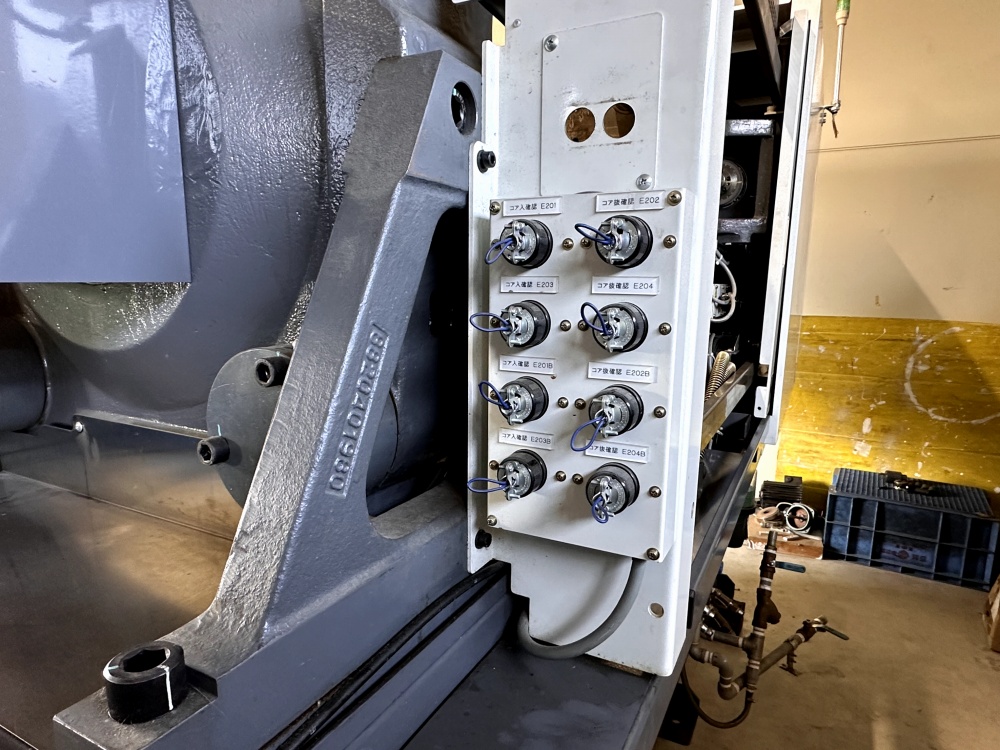

工作機械の構成部品の中でも「主軸スピンドル」と「ハウジング」には特に高精度な加工が要求されます。設備更新にあたり目標としたのが「品質を最優先に、ものづくり技術の高さをアピールできる加工ライン」の実現です。それには、当社が得意とする自動搬送加工システムの技術やノウハウを反映し、多種類のワークを長時間無人運転で加工できる「フレキシブル加工セル(FMC:Flexible Manufacturing Cell)」の構築が必要でした。

その要件は、

①49種類のワーク(長さ320~782mm)に対応

②21時間/日の無人運転

③加工時間の半減

④新規マシン1台+搬送システムで完結

⑤オペレータを2名から1名への省人化

など多岐にわたり、特に加工を担う複合加工機には極めて高度な性能が要求されます。

そうした中で複数メーカの機種を調査した結果、長時間の連続加工でも寸法精度が安定し、マシニングセンタ並みのミ―リング能力を備え、高い生産性が期待できることなどが決め手となり、オークマの「MULTUS U5000」が最適と判断しました。

導入後の効果

加工時間50%以下、設置スペースも半減し、省人化も達成

FMCの稼働により、それまで238分を要したスピンドルの加工時間を118分に短縮し、設置スペースも372m2から153m2にほぼ半減できました。これにより作業範囲も従来の3分の1に縮小でき、大幅な負担軽減につながっています。さらに、オペレータも朝一番にワーク投入とツールチェックを行うだけで完了し、従来の2名から1名へと省人化も実現できました。

電力量の大幅削減によりカーボンニュートラル効果も

使用電力量を見ても従来から約60%削減でき、社会的な課題となっているカーボンニュートラルに向けたCO2排出削減の観点からも大きな効果を実感しています。

一覧に戻る